引言

某設(shè)備盛裝介質(zhì)是高溫度的濃硝酸溶液,該溶液含有多個(gè)種類的氧化性陽(yáng)離子,且含有輻射性,一般材料在該環(huán)境下腐蝕損傷嚴(yán)重。但一般的鈦合金在酸性介質(zhì)中鈍化傾向強(qiáng)烈,因此在設(shè)備選材時(shí),考慮將 Ti35 作為該設(shè)備的材料 [1]。

Ti35 是 Ti-Ta 系的二元 α 型鈦合金,名義成分為 Ti-6Ta。該材料在具有氧化性離子的濃硝酸中具有優(yōu)異的耐腐蝕性能。為了解該材料的焊接性,滿足設(shè)備的制造需求,對(duì)該材料的焊接工藝進(jìn)行了相應(yīng)的研究。Ti35 合金材料成分和力學(xué)性能如表 1、表 2 所列。

表 1 Ti35 合金的化學(xué)成分 (質(zhì)量分?jǐn)?shù))(%)

| 項(xiàng)目 | 主要成分 | 雜質(zhì)元素,不大于 | 其他元素,不大于 | ||||||

| Ti35 板材 | Ti | Ta | Fe | C | N | H | O | 單一 | 總和 |

| 基 | 5.5~6.5 | 0.15 | 0.08 | 0.03 | 0.010 | 0.15 | 0.1 | 0.4 | |

表 2 Ti35 合金力學(xué)性能

| 項(xiàng)目 | Rp0.2/MPa | Rm/MPa | A/% |

| Ti35 板材 | 350~500 | 250~400 | ≥25 |

1、焊接工藝試驗(yàn)

Ti35 合金是在傳統(tǒng)鈦材料的基礎(chǔ)上加入了質(zhì)量分?jǐn)?shù)小于 10% 的 Ta 元素。由于 Ta 的熔點(diǎn)極高,且 Ta 與 Ti 的密度相差極大,Ti35 材料與傳統(tǒng)的鈦材料在焊接性能方面存在以下差異:

(1) 高溫時(shí),Ti35 材料易與碳、氫、氧等雜質(zhì)發(fā)生反應(yīng),生成化合物,嚴(yán)重影響了焊縫質(zhì)量和耐腐蝕性能。

(2) Ti35 材料作為一種 α 材料,其焊縫若在高于 β 相變溫度之上的高溫停留時(shí)間過(guò)長(zhǎng),則會(huì)導(dǎo)致強(qiáng)度、塑性和沖擊韌性下降,因此焊接時(shí)冷卻速度應(yīng)快。

(3) 鐵的存在對(duì) Ti35 材料的耐腐蝕性影響很大,鐵污染會(huì)導(dǎo)致加速吸氫,嚴(yán)重影響焊縫質(zhì)量。

(4) 氫是引起氣孔的主要原因。

(5) Ti35 合金焊接接頭產(chǎn)生裂紋的可能性很小,但容易在熱影響區(qū)出現(xiàn)延遲裂紋,產(chǎn)生的主要原因是焊接過(guò)程中的氫導(dǎo)致。

1.1 試驗(yàn)使用材料

本次評(píng)定試驗(yàn)使用的 Ti35 母材和焊材的性能要求如表 3 所列。

表 3 評(píng)定用板材及焊材物理性能

| 材料類型 | 牌號(hào) | 室溫拉伸試驗(yàn) | ||

| 抗拉強(qiáng)度 (Rm)/MPa | 規(guī)定塑性延伸強(qiáng)度 (Rp0.2)/MPa | 斷后伸長(zhǎng)率 (A)/% | ||

| 板材 | Ti35 | 405 | 305 | ≥25 |

| 焊絲 | - | - | - | - |

1.2 焊接過(guò)程中的保護(hù)

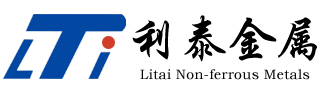

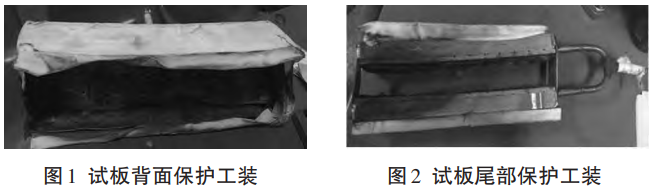

通過(guò)對(duì) Ti35 材料分析并結(jié)合純鈦的焊接經(jīng)驗(yàn),Ti35 材料的焊接關(guān)鍵點(diǎn)在于保護(hù),因此在試驗(yàn)時(shí),試板背面及尾部溫度高于 300℃的采用高純氬氣進(jìn)行保護(hù),試板背面及尾部保護(hù)工裝如圖 1、圖 2 所示。

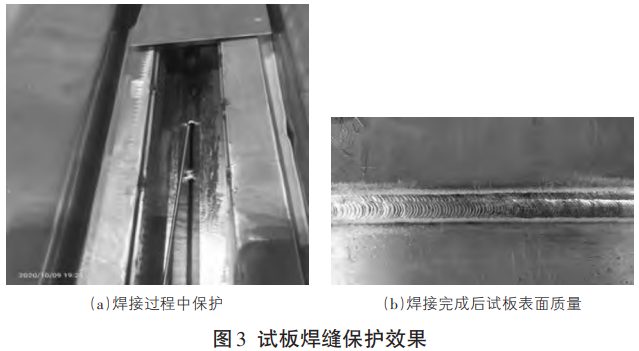

焊接完成后,焊縫顏色為銀白色 (試板保護(hù)效果見(jiàn)圖 3),符合表面質(zhì)量要求。按標(biāo)準(zhǔn)技術(shù)條件要求進(jìn)行了相應(yīng)的無(wú)損檢測(cè),檢測(cè)結(jié)果滿足標(biāo)準(zhǔn)要求。

2、Ti35 焊接工藝評(píng)定

2.1 焊接工藝評(píng)定參數(shù)及要求

焊接試驗(yàn)成功后,按產(chǎn)品制造標(biāo)準(zhǔn)要求進(jìn)行了 Ti35 對(duì)接焊評(píng)定,包括焊縫厚度 5mm 后焊縫背面采用流動(dòng)的水進(jìn)行保護(hù)的焊接工藝評(píng)定,焊接工藝評(píng)定具體參數(shù)和要求如表 4 所列。

表 4 試驗(yàn)參數(shù)及要求

| 評(píng)定材料 | 厚度 /mm | 焊接材料 | 焊接參數(shù) | 焊接要求 | ||

| 電流 / A | 電壓 / V | 焊接速度 /(cm/min) | 見(jiàn)注 | |||

注:1. 正面保護(hù)氣體流量為 10~15 L/min,背面及尾部保護(hù)氣體流量為 15~25 L/min;2. 試板熔敷金屬厚度 5mm 前與上述一致,熔敷金屬厚度在 5mm 后采用水冷方式在焊縫背面對(duì)高溫區(qū)域進(jìn)行保護(hù)。

焊接接頭按 NB/T 47013.2 的要求進(jìn)行射線檢測(cè),質(zhì)量等級(jí)為 AB 級(jí),檢測(cè)結(jié)果滿足相關(guān)標(biāo)準(zhǔn)及專用技術(shù)條件要求。

2.2 力學(xué)性能試驗(yàn)

2.2.1 接頭拉伸試驗(yàn)

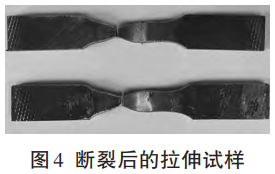

按標(biāo)準(zhǔn)要求進(jìn)行了焊接接頭的全厚度拉伸試驗(yàn),斷裂后的拉伸試樣如圖 4 所示,試驗(yàn)結(jié)果如表 5 所列。

表 5 接頭拉伸試驗(yàn)結(jié)果

| 試樣說(shuō)明 | 截面尺寸 /mm | 抗拉強(qiáng)度 (Rm)/MPa | 斷裂部位 | 檢測(cè)結(jié)果 |

| 試板焊接(無(wú)水冷) | 32×10 | 413 | 母材 | 合格 |

| 試板焊接(無(wú)水冷) | 32×10 | 407 | 母材 | 合格 |

| 試板焊接 5mm 后水冷 | 32×10 | 470 | 母材 | 合格 |

| 試板焊接 5mm 后水冷 | 32×10 | - | 母材 | 合格 |

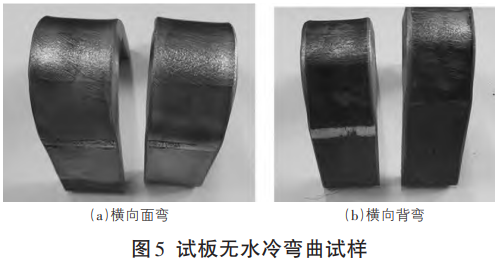

2.2.2 接頭橫向彎曲試驗(yàn)

按標(biāo)準(zhǔn)要求進(jìn)行了焊接接頭的橫向全厚度彎曲試驗(yàn),彎曲后的試樣如圖 5 所示。試樣尺寸為 38mm×10mm,試樣彎曲為 180°,彎曲直徑為 40mm,彎曲試樣的拉伸面均未見(jiàn)缺陷顯示。

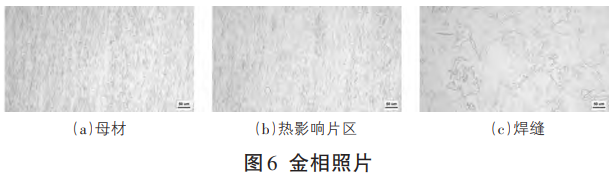

2.3 焊接接頭金相組織

由金相組織照片可知,采用手工鎢極氬弧焊焊接而成的焊接接頭的熔敷金屬、熱影響區(qū)與母材的金相組織均為 α 相。母材、熱影響區(qū)及焊縫的金相組織如圖 6 所示。其區(qū)別在于母材微觀形貌為多邊等軸完全退火態(tài)組織。根據(jù) Ti-Ta 二元合金相圖 [2-3],通過(guò)對(duì)比熔敷金屬、熱影響區(qū)的晶粒發(fā)現(xiàn),其都有了明顯的長(zhǎng)大,主要原因是在焊接過(guò)程中,多層多道焊在焊接循環(huán)熱下導(dǎo)致晶粒長(zhǎng)大。

3、產(chǎn)品焊接應(yīng)用

對(duì)于 Ti35 材料的焊接,其主要控制點(diǎn)是高溫區(qū)域的保護(hù)及清潔。為此,針對(duì)設(shè)備結(jié)構(gòu)特點(diǎn)進(jìn)行了以下改進(jìn)。

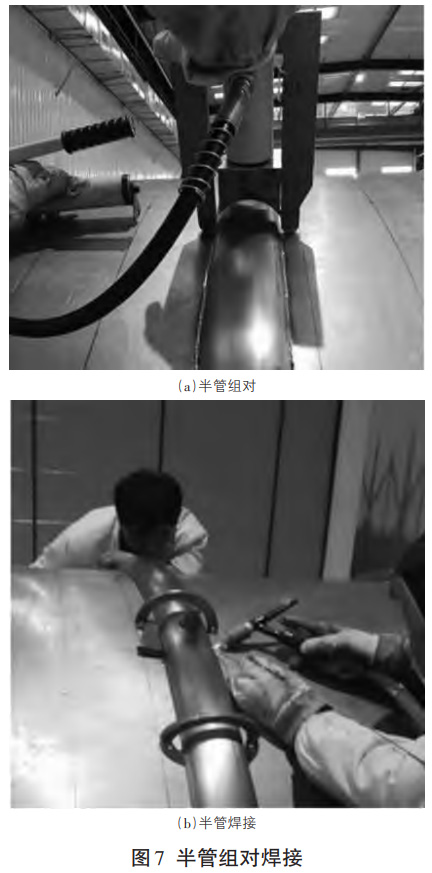

3.1 加熱半管組焊

設(shè)備筒體外表面有 22 圈規(guī)格為 φ89mm×3mm 的弧形加熱半管,當(dāng)盤旋式組對(duì)時(shí),加熱半管之間接縫處的偏斜造成局部間隙較大。為解決該問(wèn)題,自制液壓式矯形工具,組對(duì)時(shí)將矯形工具固定在半管的合適位置,借助于斜鐵,通過(guò)矯形工具施加外力,控制接縫處間隙滿足要求。利用該矯形工具后工作效率提高了 3 倍以上,且組裝后的半管間距均勻,焊接后焊縫外形美觀 [4-5]。半管組對(duì)工裝如圖 7 所示。

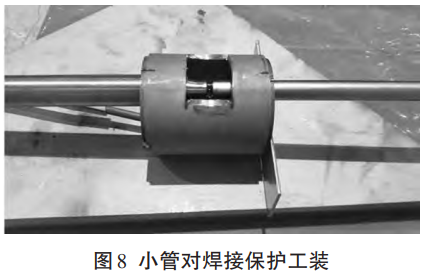

3.2 小徑管對(duì)接焊

小管對(duì)接時(shí)管子直徑小,一般保護(hù)工裝無(wú)法有效保護(hù)小管焊縫。經(jīng)試驗(yàn),將管子對(duì)接的焊縫整體都置于工裝保護(hù)中,保護(hù)氣體將通過(guò)導(dǎo)管及篩網(wǎng)細(xì)化對(duì)產(chǎn)品焊縫進(jìn)行保護(hù)及加速冷卻作用,以保證產(chǎn)品焊縫質(zhì)量。小管對(duì)焊接保護(hù)工裝如圖 8 所示。

4、結(jié)語(yǔ)

通過(guò)對(duì) Ti35 材料的焊接試驗(yàn)以及焊接工藝評(píng)定試板的焊接、檢驗(yàn),證明 Ti35 具有較為良好的焊接性能。焊接過(guò)程中的清潔是決定焊縫質(zhì)量的關(guān)鍵因素,焊接熱輸入大小對(duì) Ti35 合金焊接性能具有較大影響。采用得到的焊接參數(shù)焊接的試板焊縫的金相與母材相同。

通過(guò)對(duì) Ti35 材料焊接工藝性能研究得到的各項(xiàng)結(jié)論、工藝參數(shù)等已制作試件驗(yàn)證了工藝的可行性、可靠性。同時(shí),設(shè)備的制造工作已完成,為后續(xù) Ti35 材料產(chǎn)品的承攬與制造奠定了基礎(chǔ)。

參考文獻(xiàn)

[1] 吳金平,楊英麗,趙彬,等。后處理設(shè)備用 Ti-35 合金材料研究 [C]// 中國(guó)核學(xué)會(huì)核材料分會(huì),2006 全國(guó)核材料學(xué)術(shù)交流會(huì)論文集,2006:302-304.

[2] 陳寶祥,馬鳴,孫敬巖,等。熱絲 H-TIG 鎳基堆焊工藝研究。哈爾濱鍋爐廠有限責(zé)任公司,2013, 6 (6):56-57.

[3] 李磊。石油鉆采閥門內(nèi)壁熱絲 TIG 堆焊 [J]. 石油化工建設(shè),2005, 17 (6):52-54.

[4] 許江曉,劉曉林。熱絲 TIG 全位置自動(dòng)焊工藝參數(shù)的匹配,2010, 39 (7):56-58.

[5] 馮英超。核電站 TIG 全位置自動(dòng)焊打底的工藝分析 [J]. 電焊機(jī),2012, 42 (2):57-61.

(注,原文標(biāo)題:Ti35材料焊接工藝研究)

相關(guān)鏈接

- 2025-12-21 面向航空航天需求的Ti55531鈦合金組織調(diào)控與力學(xué)性能優(yōu)化研究——聚焦α+β相區(qū)軋制-固溶-時(shí)效工藝,探究α相形貌分布對(duì)強(qiáng)度-塑性協(xié)同提升

- 2025-12-19 700~900℃空冷熱處理下TA24鈦合金大規(guī)格餅材微觀結(jié)構(gòu)演變與力學(xué)性能調(diào)控研究——明確溫度依賴規(guī)律,為強(qiáng)度-塑性-沖擊韌性綜合匹配及工藝參

- 2025-12-14 面向承壓設(shè)備制造的Ta1/TA1異種金屬手工氬弧焊工藝優(yōu)化與接頭表征研究——系統(tǒng)分析焊接熱輸入、電弧偏向?qū)缚p成形的影響,探究接頭成分分

- 2025-12-09 低溫-中溫-高溫退火對(duì)LDED-TC18鈦合金顯微組織演變的差異化影響及力學(xué)性能響應(yīng)研究——構(gòu)建片層α相調(diào)控路徑,實(shí)現(xiàn)航空航天承力構(gòu)件的性能

- 2025-11-25 突破傳統(tǒng)鈦材制備瓶頸海綿鈦直接軋制工藝的致密化機(jī)制與力學(xué)性能研究——純鈦包覆約束變形協(xié)同多道次熱軋,分析壓下量對(duì)板材微觀缺陷愈合

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術(shù)研究:工藝優(yōu)化、組織演變及高溫力學(xué)性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁場(chǎng)輔助電弧熔粉增材制造創(chuàng)新與表征——橫向靜磁場(chǎng)偏轉(zhuǎn)電弧抑制粉末飛濺,系統(tǒng)研究電流對(duì)成形尺寸的調(diào)

- 2025-11-02 激光沉積制造(LDM)Ti65鈦合金寬溫度范圍力學(xué)性能全景研究:剖析水平與豎直取樣方向的各向異性,揭示溫度升高致強(qiáng)度遞減、塑性遞增的規(guī)律,闡明室

- 2025-11-01 SLM-TA15鈦合金艙段沉積方向與取樣位置的力學(xué)性能調(diào)控:縱向沉積側(cè)壁試樣較橫向沉積隔板試樣強(qiáng)度和塑性更優(yōu),動(dòng)態(tài)壓縮中應(yīng)變率增加誘發(fā)正敏

- 2025-10-31 面向航空航天發(fā)動(dòng)機(jī)高溫部件的Ti150合金固溶冷卻工藝優(yōu)化:聚焦600℃長(zhǎng)期服役需求,通過(guò)對(duì)比水冷、油冷、風(fēng)冷、空冷四種固溶冷卻方式,顯著影